随着工业4.0时代的深入发展,智能化、高效化已成为机械设备研发的核心趋势。在这一背景下,ELD-470L作为一款新型精密机械设备,其研发过程不仅体现了技术创新,更在工业自动化领域展现了广阔的应用潜力。

ELD-470L的研发背景源于市场对高精度、高稳定性设备的需求。传统的机械装置在复杂工况下常面临精度不足、维护成本高等问题。研发团队通过集成先进传感器、自适应控制系统和模块化设计,成功提升了设备的综合性能。其核心创新点包括:采用闭环反馈机制确保运行精度,引入人工智能算法优化操作流程,以及使用轻量化材料降低能耗。

在技术层面,ELD-470L的研发攻克了多项难题。例如,通过多轴联动技术实现了毫米级定位精度;利用热补偿系统减少了环境温度对设备稳定性的影响;其兼容性设计支持与现有工业物联网平台无缝对接,为智能制造提供了硬件基础。研发过程中,团队还特别注重人机交互体验,设计了直观的操作界面和远程监控功能,降低了使用门槛。

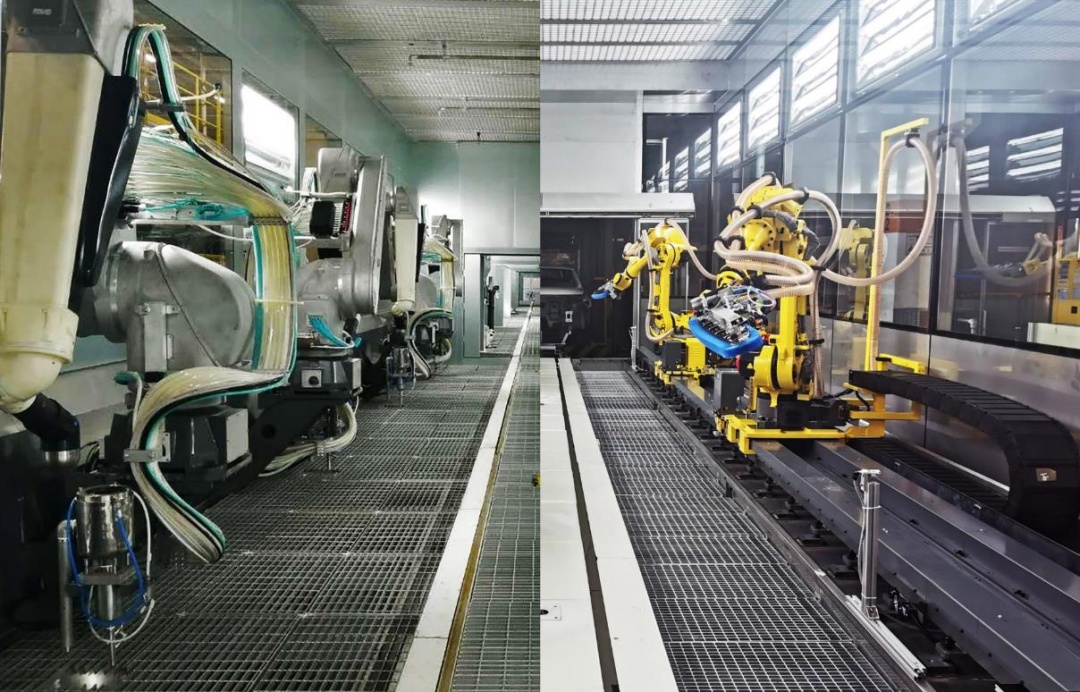

从应用场景来看,ELD-470L可广泛应用于精密加工、半导体制造、医疗器械生产等领域。在汽车零部件生产线中,它能实现微米级零件的快速装配;在科研仪器领域,其高重复性为实验数据可靠性提供了保障。实际测试显示,相较于同类设备,ELD-470L的综合效率提升约30%,故障率降低至0.5%以下。

研发过程也面临挑战。初期原型机在高速运转时出现谐波振动,团队通过有限元分析重新优化结构设计;供应链波动导致关键传感器缺货,促使研发方建立多元供应商体系。这些经验为后续产品迭代提供了宝贵参考。

ELD-470L的研发方向将聚焦于三个维度:一是深化与5G技术的融合,实现毫秒级远程控制;二是开发自诊断系统,通过大数据预测维护周期;三是探索在新能源设备制造等新兴领域的应用。随着数字孪生技术的成熟,虚拟调试功能也将成为下一代产品的研发重点。

ELD-470L的研发不仅是单一设备的突破,更代表了精密机械向智能化演进的技术路径。它通过跨学科技术整合与市场需求精准对接,为工业装备升级提供了可复制的创新范式,其研发经验将持续推动相关行业的技术变革。